Trwałość połączenia klejowego nie wynika wyłącznie z parametrów kleju, ale przede wszystkim z konstrukcji złącza i sposobu, w jaki przenosi ono naprężenia. To właśnie geometria połączenia decyduje, czy obciążenie rozłoży się równomiernie na powierzchni spoiny, czy skoncentruje na jej krawędzi, tworząc krytyczne miejscowe maksima naprężeń.

W tym poradniku omawiamy, jak projektować połączenia klejowe pod kątem naprężeń, jak modyfikować typowe konfiguracje złączy oraz jak świadomie dobrać rozwiązanie w zależności od wymagań konstrukcyjnych i energetycznych aplikacji.

Spis treści

Naprężenia w połączeniach klejowych to wewnętrzne obciążenia, jakie pojawiają się w spoinie oraz na styku klej–podłoże, gdy na sklejone elementy działa siła. W praktyce o trwałości połączenia nie decyduje tylko „moc kleju”, ale przede wszystkim kierunek i sposób wprowadzenia obciążenia: czy siła rozprasza się po powierzchni spoiny, czy koncentruje się na krawędzi.

Z punktu widzenia projektowania najważniejsza zasada brzmi:

|

Naprężenie rozciągająceSiła działa prostopadle do płaszczyzny połączenia i „odciąga” podłoża od siebie. W korzystnym układzie obciążenie może być względnie równomierne w całej spoinie, więc pracuje duża powierzchnia. |

|

Naprężenie ścinająceSiła działa w płaszczyźnie połączenia, próbując przesunąć jedno podłoże względem drugiego. To zwykle najbardziej pożądany stan dla połączeń klejowych, bo obciążenie „pracuje na powierzchnię”. |

|

Naprężenie ściskająceSiła działa prostopadle do złącza, ale dociska elementy do siebie (w kierunku klejenia). Zwykle sprzyja trwałości, bo stabilizuje kontakt i ogranicza inicjację odspojenia. |

|

Naprężenie rozdzielająceTo obciążenie skoncentrowane na jednej krawędzi złącza (typowo przy dwóch sztywnych elementach). Jedna strona spoiny jest mocno obciążona, a druga niemal „nie pracuje” — dlatego rozdzielanie jest krytyczne |

|

Naprężenie odrywająceTo również obciążenie krawędziowe, ale jeden element jest elastyczny, więc dodatkowo „podważa” spoinę i jeszcze zwiększa koncentrację naprężeń na brzegu (zwykle najtrudniejszy scenariusz). |

Dobrze zaprojektowane połączenie klejowe powinno pracować głównie w naprężeniu ścinającym, ściskającym lub rozciągającym. W takich naprężeniach siła rozkłada się na dużej powierzchni spoiny, dzięki czemu połączenie jest stabilne i trwałe. Najbardziej niekorzystne są naprężenia rozdzielające i odrywające, ponieważ wtedy obciążenie skupia się na krawędzi spoiny. To właśnie tam najczęściej zaczyna się odklejenie — szczególnie gdy połączenie jest narażone na drgania, uderzenia lub zmienne obciążenia.

Przy projektowaniu liczy się nie tylko rodzaj naprężenia, ale również wielkość i kształt złącza. Wytrzymałość kleju podaje się zwykle jako:

Dlatego konstrukcję warto projektować tak, aby siła działała na jak największej powierzchni spoiny, a nie skupiała się na jej krawędzi. Im większa powierzchnia pracuje, tym bezpieczniejsze i trwalsze jest połączenie.

Przy przejściu ze spawania lub łączenia mechanicznego na klejenie często nie wystarczy po prostu „zastąpić” jednego sposobu łączenia drugim. W wielu przypadkach konieczna jest zmiana kształtu i budowy złącza. Celem takiej modyfikacji jest ograniczenie odrywania i rozdzielania, a doprowadzenie do tego, aby połączenie pracowało głównie w ścinaniu, ściskaniu lub rozciąganiu. Warto o tym pamiętać, ponieważ wiele klasycznych złączy sprawdza się bardzo dobrze przy spawaniu czy skręcaniu, ale w przypadku klejenia powoduje koncentrację naprężeń na krawędziach spoiny. To właśnie tam najczęściej rozpoczyna się uszkodzenie połączenia.

W klasycznym złączu doczołowym, na przykład przy łączeniu rur lub profili, obciążenie działa głównie w sposób rozdzielający, czyli „rozrywa” połączenie na krawędzi spoiny. Przy obciążeniu osiowym może dodatkowo pojawić się rozciąganie. Taki układ jest niekorzystny dla klejenia, ponieważ siła skupia się w wąskiej strefie styku zamiast rozkładać na większej powierzchni.

Lepszym rozwiązaniem jest zastosowanie konstrukcji zbliżonej do złącza cylindrycznego — element o mniejszej średnicy wprowadza się w tuleję o większej średnicy. W takiej geometrii klej pracuje głównie w ścinaniu na powierzchni bocznej, a efekt „rozrywania” połączenia zostaje znacząco ograniczony.

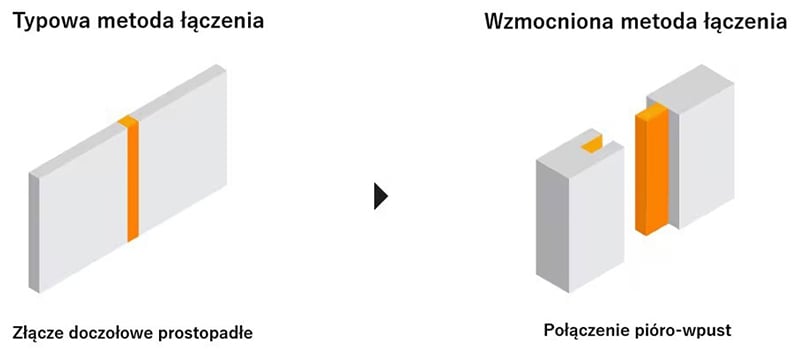

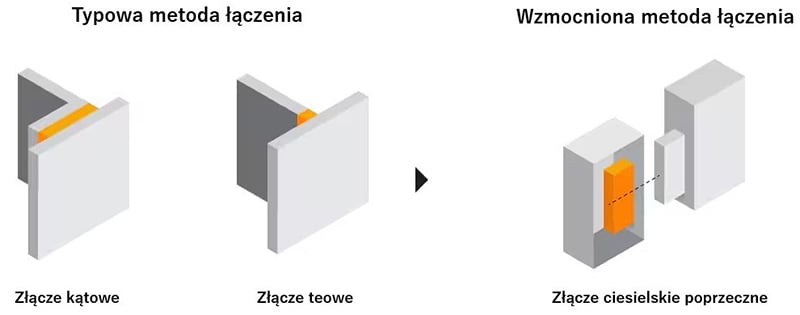

W klasycznej formie zarówno złącze teowe, jak i złącze kątowe nie są korzystne dla klejenia. Pod wpływem obciążenia w obu przypadkach powstaje moment zginający, który powoduje „otwieranie się” połączenia i koncentrację naprężeń na krawędzi spoiny. Oznacza to, że złącze pracuje głównie w rozdzielaniu, czyli w najmniej korzystnym dla kleju trybie. Aby poprawić warunki pracy połączenia, stosuje się złącze ciesielskie poprzeczne. Zmiana geometrii zwiększa powierzchnię styku i powoduje, że siły są przenoszone głównie w ścinaniu, ściskaniu i rozciąganiu, a obciążenia krawędziowe zostają ograniczone, co znacząco poprawia trwałość połączenia klejowego.

Klasyczne Połączenie narożnikowe oraz Połączenie kątowe na ucios mogą sprawiać wrażenie konstrukcyjnie poprawnych, jednak w przypadku klejenia pod wpływem obciążenia powstaje moment powodujący rozdzielanie poza płaszczyzną spoiny. Skutkuje to koncentracją naprężeń na krawędzi i zwiększonym ryzykiem odklejenia. Aby poprawić warunki pracy połączenia, wprowadza się mechanizm blokujący, na przykład w postaci Złącza wpustowego, które stabilizuje geometrię i ogranicza niekorzystne rozdzielanie, przenosząc większą część obciążeń w płaszczyźnie złącza.

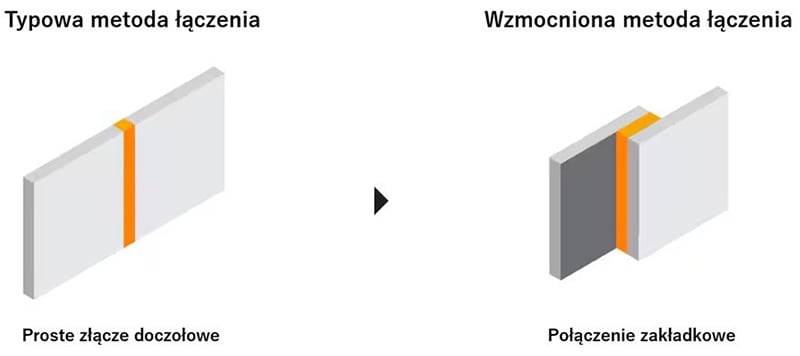

W przypadku łączenia dwóch płyt wzdłuż krawędzi klasyczne Złącze doczołowe, często stosowane w spawaniu, nie jest korzystne dla klejenia, ponieważ pod obciążeniem generuje rozdzielanie, czyli koncentrację sił na krawędzi spoiny. Taki układ powoduje, że klej pracuje w najmniej korzystnym trybie, co zwiększa ryzyko przedwczesnego odklejenia. Skutecznym rozwiązaniem jest przejście na Połączenie zakładkowe, które zmienia geometrię złącza tak, aby obciążenie było przenoszone głównie w ścinaniu na powierzchni zakładki, a naprężenia krawędziowe zostały ograniczone.

Projektowanie połączenia klejowego zawsze wiąże się z kompromisem między wytrzymałością a prostotą wykonania. Zmiana geometrii złącza może poprawić rozkład naprężeń i trwałość spoiny, ale jednocześnie wpływa na koszt materiału, złożoność obróbki i czas montażu. Poniższe przykłady pokazują, jak świadomie równoważyć nośność połączenia z wymaganiami technologicznymi i ekonomicznymi aplikacji.

Optymalizacja konstrukcji złącza jest zawsze kompromisem pomiędzy nośnością a kosztami wytworzenia, czasem montażu, liczbą operacji technologicznych i zużyciem materiału. Im bardziej projekt zmierza do wyrównania rozkładu naprężeń i eliminacji obciążeń krawędziowych, tym częściej rośnie złożoność geometrii oraz wymagania obróbcze. W praktyce należy więc równoważyć poprawę warunków pracy spoiny z realnymi możliwościami produkcyjnymi.

Równie istotne jest dopasowanie postaci kleju do geometrii połączenia. W konstrukcjach obejmujących kilka płaszczyzn klejenia — takich jak złącze ciesielskie poprzeczne czy układy z podwójną zakładką — zastosowanie kleju płynnego zazwyczaj ułatwia pełne i równomierne pokrycie powierzchni. Taśmy z kolei mogą znacząco uprościć proces montażu i zwiększyć powtarzalność oraz wydajność produkcji, pod warunkiem że geometria złącza i stan powierzchni pozwalają na uzyskanie pełnego kontaktu i właściwego rozkładu obciążeń.

|

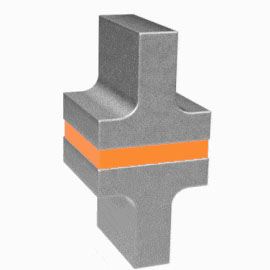

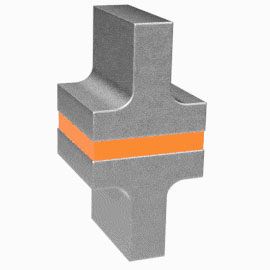

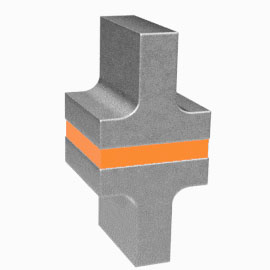

Wariant bazowy (niekorzystny): W prostym połączeniu narożnikowym opartym na prostopadłym złączu doczołowym obciążenie powoduje „otwieranie” narożnika. W efekcie w spoinie dominują naprężenia rozdzielające, czyli takie, które koncentrują się na krawędzi i próbują oderwać elementy od siebie. Jest to jeden z najmniej korzystnych układów dla klejenia, ponieważ siła nie rozkłada się na powierzchni spoiny, lecz skupia w wąskiej strefie, co zwiększa ryzyko przedwczesnego uszkodzenia połączenia. |

|

|

Wariant wzmocniony (kompromis): Wzmocnione połączenie narożnikowe powstaje poprzez dodanie dodatkowego elementu usztywniającego, który zmienia sposób przenoszenia obciążeń. Dzięki takiej modyfikacji część naprężeń rozdzielających zostaje przekształcona w ścinanie, czyli korzystniejszy dla kleju tryb pracy, co zwiększa nośność i trwałość złącza. Dodatkowe wzmocnienie może również poprawić odporność konstrukcji na uderzenia i obciążenia dynamiczne. Należy jednak uwzględnić, że rozwiązanie to wiąże się z większą liczbą komponentów oraz bardziej złożonym procesem montażu, często wymagającym dodatkowej operacji klejenia. |

|

|

Wariant optymalny (najlepszy rozkład naprężeń): Optymalne połączenie narożnikowe opiera się na zmianie geometrii złącza w taki sposób, aby poprawić zarówno jego wytrzymałość, jak i efektywność montażu. W przeciwieństwie do rozwiązania z dodatkowym wzmocnieniem nie wymaga ono osobnych elementów ani dodatkowych operacji, a montaż może być przeprowadzony w jednym etapie. Choć obróbka elementów jest nieco bardziej złożona, konstrukcja pozostaje technologicznie racjonalna. Najważniejszą zaletą jest jednak sposób pracy spoiny — niekorzystne siły rozdzielające zostają zastąpione ściskaniem, które stanowi jeden z najbardziej korzystnych trybów obciążenia dla połączeń klejowych i znacząco zwiększa ich trwałość. |

|

Pojedyncze połączenie zakładkowe jest jedną z najczęściej stosowanych konfiguracji w klejeniu, jednak nie zawsze gwarantuje optymalne warunki pracy spoiny. W typowym układzie obciążenie przenoszone jest głównie w ścinaniu, co jest korzystne dla kleju. W praktyce jednak, pod wpływem rozciągania lub momentu zginającego, linia działania siły może odchylić się od idealnej płaszczyzny złącza. W takiej sytuacji część obciążenia zaczyna działać jako rozdzielanie, powodując koncentrację naprężeń na krawędziach zakładki i zwiększając ryzyko inicjacji uszkodzenia spoiny.

|

Klasyczne połączenie zakładkowe – wpływ ścinania i rozdzielania Pojedyncze połączenie zakładkowe jest jedną z najczęściej stosowanych konfiguracji w klejeniu, ponieważ w założeniu przenosi obciążenie głównie w ścinaniu. W idealnym układzie siła działa w płaszczyźnie złącza i równomiernie rozkłada się na powierzchni zakładki. W praktyce jednak, pod wpływem rozciągania lub momentu zginającego, linia działania siły może odchylić się od płaszczyzny spoiny. W takiej sytuacji część obciążenia przekształca się w rozdzielanie, co powoduje koncentrację naprężeń na krawędziach zakładki i obniża trwałość połączenia. |

|

|

Połączenie zakładkowe wpustowe – stabilizacja pracy w płaszczyźnie Wprowadzenie wpustu w jednym z elementów pozwala utrzymać obciążenie bliżej płaszczyzny złącza. Taka geometria ogranicza tendencję do „otwierania się” zakładki i zmniejsza udział naprężeń rozdzielających. Klej pracuje w bardziej stabilnych warunkach, a naprężenia są lepiej rozłożone, choć przy większych obciążeniach nadal mogą pojawiać się lokalne koncentracje na krawędziach. |

|

|

Połączenie z podwójną zakładką – poprawa symetrii i rozkładu naprężeń Kolejnym krokiem jest zastosowanie podwójnej zakładki, w której oba elementy są odpowiednio ukształtowane i łączone symetrycznie. Taki układ zmniejsza mimośrodowość obciążenia oraz ogranicza wpływ momentów zginających. W rezultacie spoina i naprężenia pozostają w jednej płaszczyźnie, co wyraźnie poprawia równomierność rozkładu sił i zwiększa trwałość połączenia. |

|

|

Podwójne połączenie zakładkowe ukośne – maksymalizacja nośności Najbardziej zaawansowaną konfiguracją jest podwójne połączenie zakładkowe z powierzchnią ukośną. Oprócz stabilizacji pracy w płaszczyźnie złącza rozwiązanie to zwiększa efektywną powierzchnię klejenia. Ukośna geometria pozwala lepiej przenosić obciążenia nawet wtedy, gdy pojawia się składowa rozdzielająca, co przekłada się na najwyższą nośność i najbardziej korzystny rozkład naprężeń spośród omawianych wariantów. |

|

Nie każde połączenie klejowe powinno być maksymalnie sztywne. W zależności od funkcji konstrukcji złącze może być projektowane tak, aby efektywnie przenosić energię z jednego elementu na drugi lub – przeciwnie – aby ją pochłaniać i tłumić. Dobór formulacji kleju ma bezpośredni wpływ na charakter pracy połączenia: od sztywnego, wysoko nośnego układu po rozwiązanie o właściwościach lepkosprężystych, zdolne do amortyzacji drgań. W większości przypadków dotyczy to energii mechanicznej, jednak w aplikacjach specjalnych istotne mogą być również wymagania związane z przewodzeniem lub rozpraszaniem energii cieplnej oraz elektrycznej. W takich sytuacjach właściwości termiczne i elektryczne kleju stają się równie istotnym kryterium projektowym.

Gdy celem jest maksymalne przeniesienie energii, zwykle dąży się do rozwiązania o większej sztywności. Klasyczny przykład to małe złącze mocujące główkę do szaftu w kiju golfowym: Energia generowana podczas zamachu powinna zostać możliwie bez strat przeniesiona na piłkę, a nie pochłonięta przez ugięcia i deformacje w strefie złącza. Podobnie w kompozytowych wałach napędowych: moment obrotowy powinien możliwie skutecznie przejść na koła.

Wniosek: w takich zastosowaniach kluczowe jest odpowiednie ukształtowanie geometrii złącza tak, aby ograniczyć rozdzielanie i odrywanie, a tym samym zapobiec stratom energii wynikającym z „otwierania się” połączenia. Istotne jest również zapewnienie stabilnej pracy spoiny w ścinaniu i ściskaniu, czyli w najbardziej korzystnych dla kleju kierunkach obciążenia. Równocześnie należy dobrać klej o odpowiedniej spójności wewnętrznej, dostosowanej do przewidywanych poziomów i charakteru obciążeń, aby połączenie mogło skutecznie i bezpiecznie przenosić energię.

W aplikacjach, gdzie pojawiają się drgania, wiatr, uderzenia i wymagana jest „kultura pracy” konstrukcji, korzystne jest tłumienie energii. Przykład: panele boczne naczepy lub ciężarówki. Przy bardzo sztywnym sklejeniu cała konstrukcja łatwo przenosi wibracje, co zwiększa hałas i zmęczenie materiału. Zastosowanie kleju lub taśmy o charakterze lepkosprężystym pomaga część energii pochłonąć i rozproszyć, ograniczając wibrowanie. Podobną logikę spotyka się w elementach takich jak maty sportowe, obudowy urządzeń czy drzwi samochodu.

Wniosek: geometria połączenia w istotnym stopniu determinuje możliwy zakres doboru formulacji kleju. Zestawienie konstrukcji złącza, oczekiwanego sposobu jego pracy (sztywne przenoszenie energii lub tłumienie) oraz uwarunkowań procesu produkcyjnego pozwala w sposób metodyczny zawęzić wybór do właściwej grupy systemów klejowych.

Projektowanie połączenia klejowego to proces inżynierski, w którym kluczowe znaczenie ma nie tylko dobór samego kleju, ale przede wszystkim geometria złącza i sposób, w jaki przenosi ono naprężenia. Odpowiednio zaprojektowane połączenie pozwala „przenieść pracę” spoiny na ścinanie, ściskanie i równomierne rozciąganie, a ograniczyć rozdzielanie i odrywanie — czyli najbardziej krytyczne tryby obciążenia. To właśnie świadome kształtowanie złącza decyduje o trwałości, przewidywalności i bezpieczeństwie konstrukcji.

W praktyce oznacza to często konieczność przeprojektowania klasycznych złączy znanych ze spawania lub skręcania, uwzględnienia wymagań produkcyjnych oraz podjęcia decyzji, czy połączenie ma przede wszystkim efektywnie przenosić energię, czy ją tłumić. Geometria złącza, charakter obciążeń oraz oczekiwana funkcja konstrukcji bezpośrednio zawężają wybór odpowiedniej chemii kleju lub taśmy.

Jeżeli projektujesz nowe rozwiązanie lub modernizujesz istniejącą konstrukcję, warto skonsultować założenia z doradcą technicznym. W THC pomagamy dobrać właściwy klej, taśmę lub system klejowy do konkretnej geometrii złącza, rodzaju podłoży i warunków pracy. Analizujemy sposób przenoszenia naprężeń, wymagania wytrzymałościowe oraz aspekty technologiczne procesu, aby zaproponować rozwiązanie trwałe, bezpieczne i uzasadnione.

Jeśli chcesz mieć pewność, że Twoje połączenie pracuje tak, jak powinno — zapraszamy do kontaktu. Dobierzemy rozwiązanie dopasowane do Twojej aplikacji.